![]()

|

VE 301 GW

|

|

Die technischen Daten des VE 301 GW:

Typ: VE 301 GW Mein Gerät:

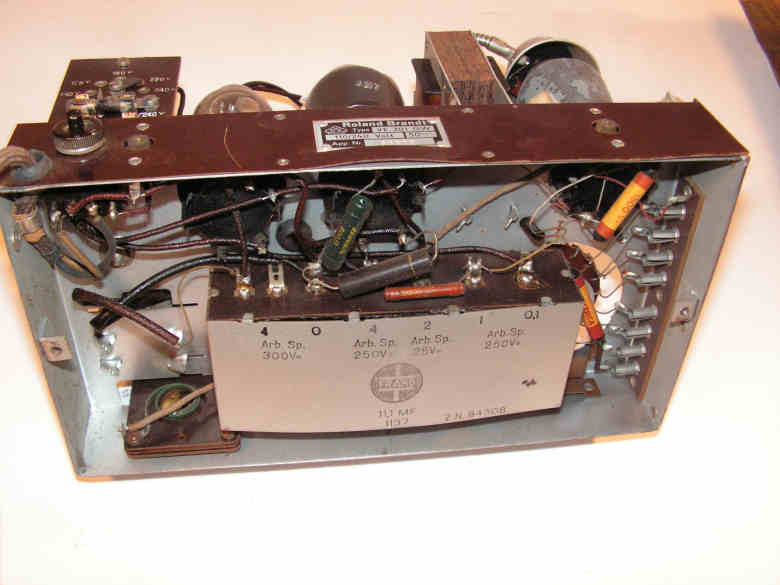

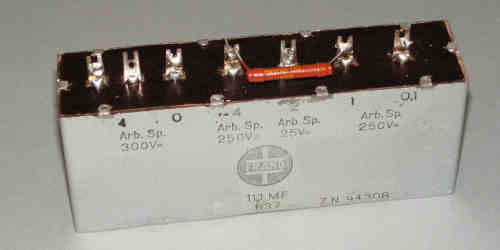

Das Gehäuse sieht sehr gut aus, aber am Gehäuse fehlen die hinteren linken Ecken oben und unten. Eine Reparatur lohnt sich nicht. Zunächst geht es aber um das Chassis. Sämtliche Kondensatoren müssen getauscht werden, insbesondere die Kondensatoren im Block. Der Friktionsantrieb funktioniert auch nicht.

|

|

|

|

|

|

Es empfiehlt sich, bei der Demontage die einzelnen Schritte zu fotografieren. Eine Befestigungslasche des Kondensatorblocks liegt mitten unter dem Spulensatz. Also muß man ihn ablöten.

|

|

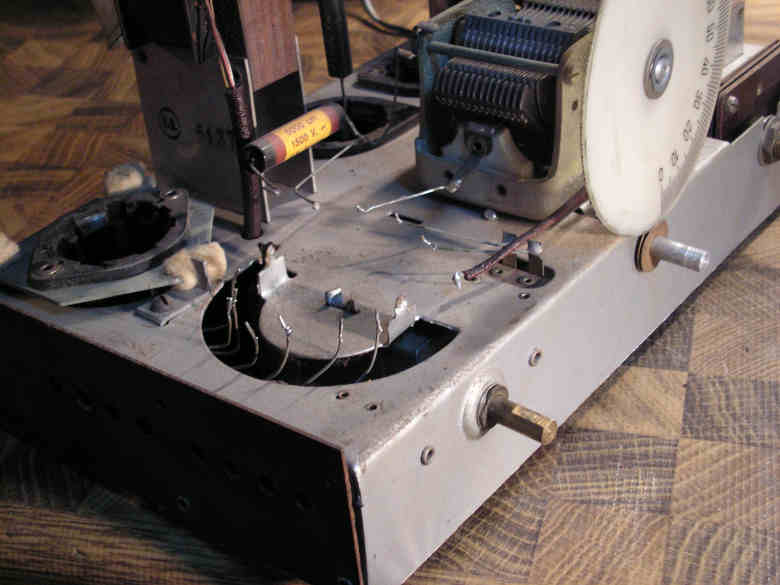

Die verschränkte Lasche befindet sich genau in der Mitte unter dem entfernten Spulensatz. |

|

Der nächste Schritt: Die Anschlüsse des Kondensatorblocks ablöten und den Block vorsichtig entfernen, ohne viel zu verbiegen oder zu zerkratzen. Jeden Schritt natürlich schön fotografieren.

Zum Entfernen der Kondensatoren aus dem Block ist wohl heißes Wasser die beste Methode. Der Lack wird geschont und die Beschriftung bleibt erhalten. Also: Laschen vorsichtig aufbiegen und ab mit dem Block in den Kochtopf. Einen kleinen Fehler habe ich doch gemacht. Ich hätte die Pertinaxplatte mit den Anschlüssen vorher entfernen sollen. So mußte ich sie mühsam reinigen, denn das heiße Wachs hatte alles verschmiert. |

|

|

| Das leere Gehäuse zu restaurieren war einfach: Die Flächen gerade biegen, den Boden einlöten, Beschriftungen abdecken und das Gehäuse vorsichtig mit Hammerschlag-Lack einsprühen. |

|

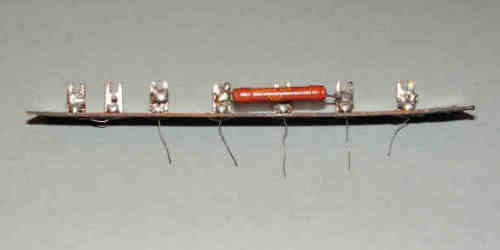

Das sind die kläglichen Reste der Kondensatoren. |

| Darauf hätte ich aber achten sollen: Man braucht ein Werkzeug, um das Gehäuse im Kochtopf festzuhalten, ohne es zu zerkratzen. Die Kondensatoren kann man nicht einfach mit einer Zange herausziehen. Korkenzieher? |

|

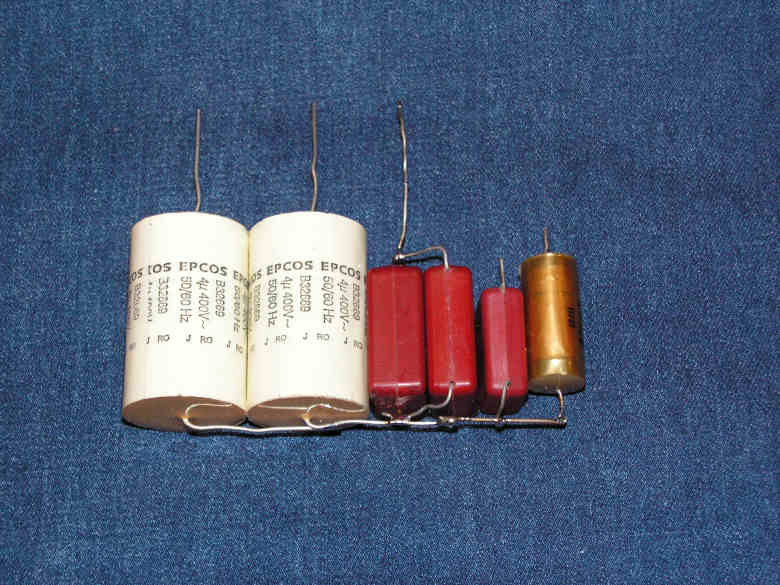

Man sollte keine Elkos eunbauen. Die gelben 4myF-Kondensatoren sind gerade klein genug. Für die übrigen Kondensatoren lassen sich moderne Block-Kondensatoren verwenden. |

|

Zum Schluß noch die Kondensatoren im Gehäuse fixieren (mit Kunststoffpistole), die kleinen Drähte anlöten und den Block verschließen. Übrigens kann man natürlich auch die Anschlußdrähte der neuen Kondensatoren durch die Pertinaxplatte führen. Zu beachten ist, dass sich beim Anlöten nicht innen wieder was ablötet!

|

|

|

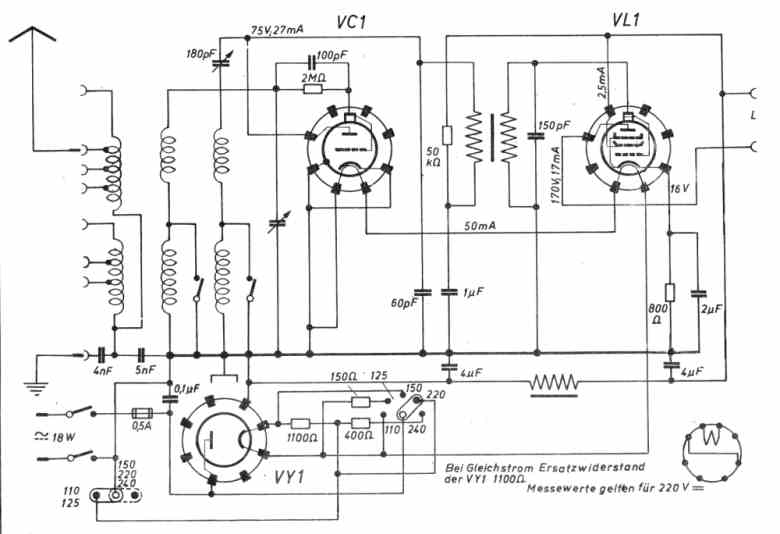

| Nun geht es darum, das Gerät betriebsfertig zu machen. Der Schaltplan: |

|

|

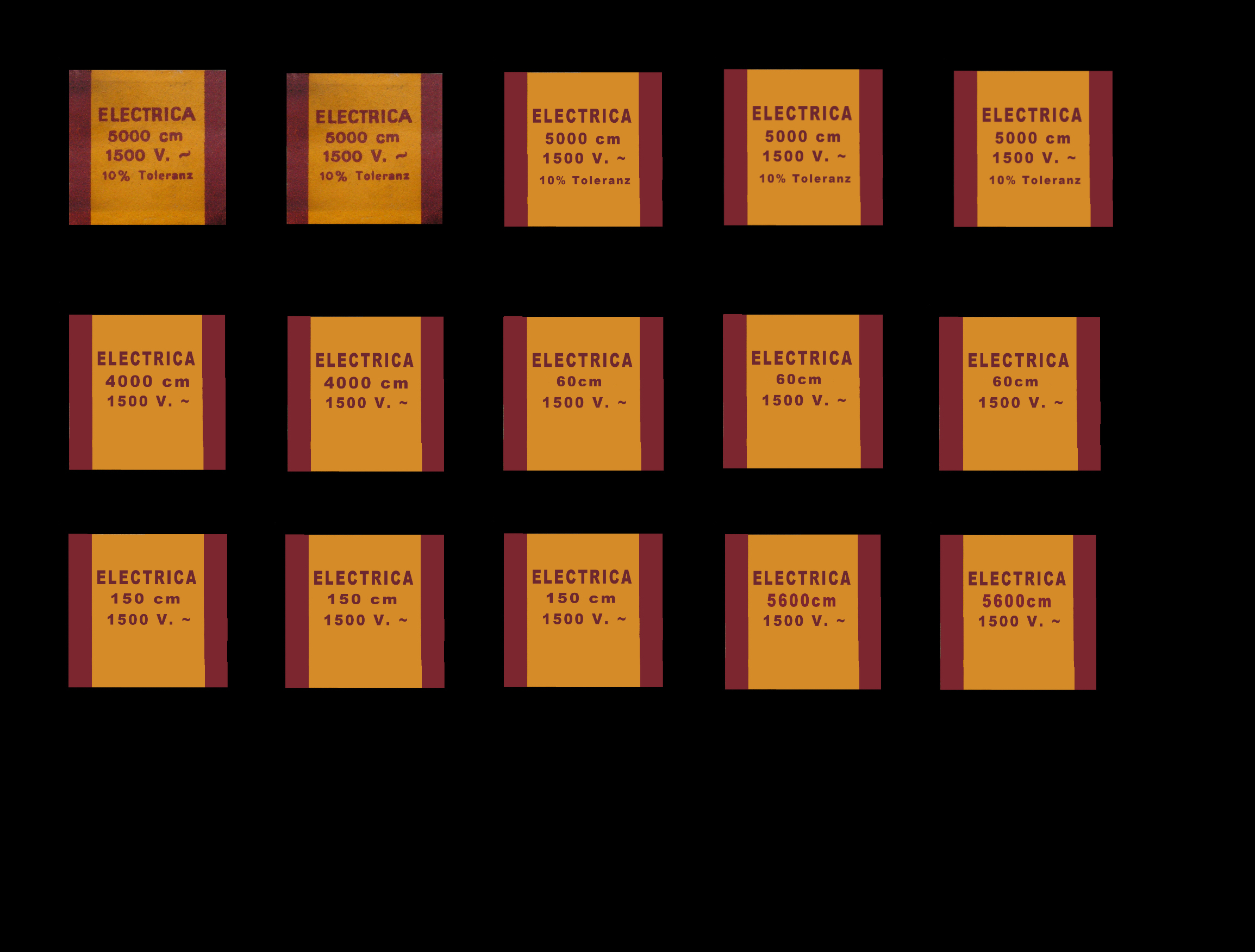

Da die Folienkondensatoren immer ein Problem sind, fallen zunächst die beiden "ELECTRICA"-Kondensatoren zu 4nF und 5nF auf. Da sie sicherheitsrelevant sind, galt es zunächst, diese zu ersetzen. Die Etiketten lassen sich leicht mit Wasser ablösen. Also: Einscannen, neue Etiketten erstellen und diese auf moderne Kondensatoren aufkleben. Ich besitze 5nF-Kondensatoren, die in den Maßen passen.

Hier links die eingescannten Etiketten und rechts ein Blatt mit am Computer überarbeiteten Etiketten. Das rechte Bild hat eine hohe Auflösung und kann heruntergeladen und weiter bearbeitet werden! |

|

|

|

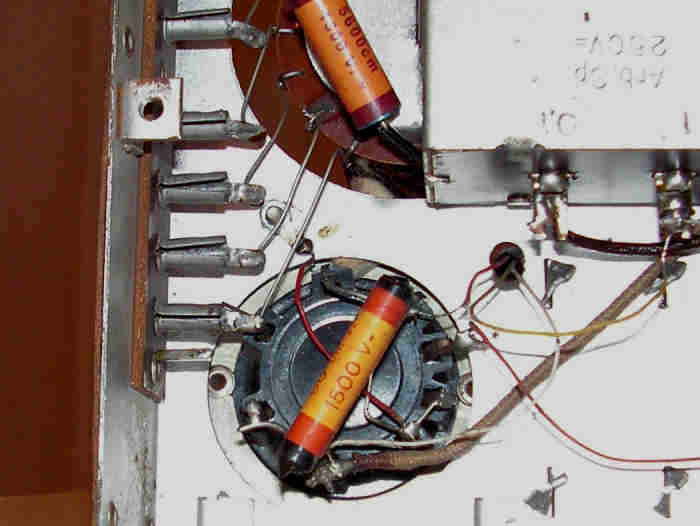

Das ist der eine verkleidete 5nF-Kondensator. |

|

Die Kondensatoren zu 60pF und 150pF habe ich (noch) nicht ersetzt. Sie scheinen in Ordnung zu sein. In einem der oberen Bilder befindet sich über dem Kondensatorblock ein weiterer Kondensator zwischen Anode der Endröhre und Masse. Der gehört nicht da nicht hin. Ich habe ihn entfernt.

Inbetriebnahme: Man soll ja bei der Inbetriebnahme vorsichtig sein und die Betriebsspannung langsam über einen Drehtrafo anlegen. Das Verhalten war ok, die Spannungen stimmten in etwa, aber das Gerät "brummte wie Teufel". Der Brumm war klopfempfindlich, was auf ein Kontaktproblem hinwies. Fehler: Der Massepunkt der Abschirmung der VC1 liegt auf einem Niet unter der Pertinaxplatte mit den Antennenbuchsen (links im Bild unten). Ich habe den Anschluß unter die Schraube verlegt, die zur Halterung der Fassung der VC1 gehört (im Bild zwischen der 2. und 3. Buchse von unten). Danach war Ruhe. |

|

Zwischen der zweiten und dritten Buchse von unten sieht man die Lötöse. Übrigens ist bei diesem Gerät die Belegung der Fassung der VC1 so geändert worden, dass statt der VC1 auch eine VF7 als Triode betrieben werden kann. Das funktioniert, weil die Heizfäden beider Röhren gleiche Daten haben. Ich habe das so belassen, verwende aber eine VC1. |

|

Friktionsantrieb:

Nächstes Problem: Die Skala rutscht! |

|

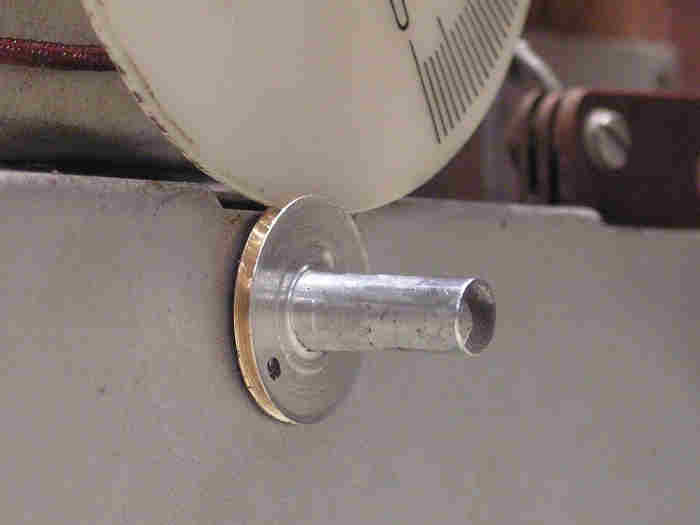

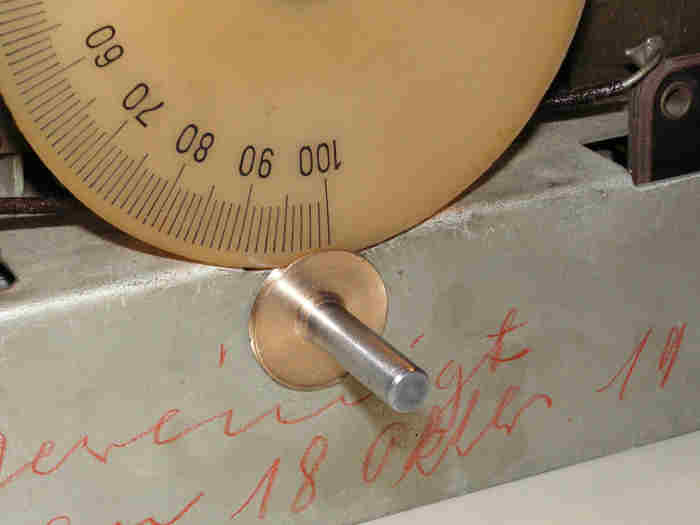

Ich habe die beiden Fragmente der Friktionsscheiben auf einer Drehbank auf einen geringen Durchmesser so abgedreht, dass ich einen Messingflansch für einen Wasserschlauch auflöten konnte. Rechts und links habe ich das überschüssige Material auf der Drehbank entfernt. So entstand eine Scheibe von 1mm Breite. Nun habe ich mir einen Drehstahl so angeschliffen, dass ich eine Nut so einfräsen konnte, dass die Skalenscheibe darin stramm läuft. Der Antrieb funktioniert leidlich, aber man kann das sicherlich besser machen. Einzelheiten später. Problematisch ist die Beschaffung des Messing-Rohmaterials - Platte oder Rundmaterial. |

|

So sieht das Gerät jetzt mit anderem Gehäuse aus:

|

|

|

|

|

|

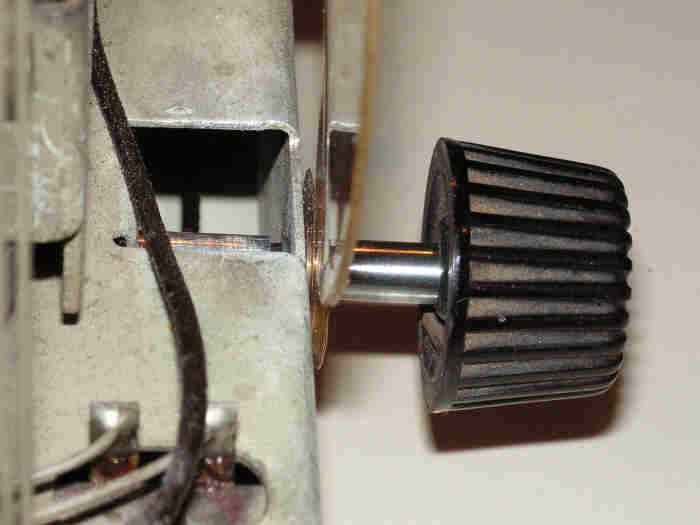

Zum Friktionsantrieb: Ich bin folgendermaßen vorgegangen: Man nehme einen Messingrohling, drehe ihn auf einen Durchmesser von etwa 20mm ab und bohre ein Loch von 6,1mm Durchmesser. Nun stechen man eine Scheibe von etwa 3mm ab. Danach löte man diese Scheibe auf eine 6mm-Achse. Das ist kein Problem, wenn man Erfahrungen beim Verlegen von Wasserleitungen aus Kupferrohr, und damit ein wenig Erfahrungen mit der Weichlöterei hat. Nun spanne man die Achse in die Drehmaschine und wird feststellen, dass die Scheibe nicht rund läuft. Auf beiden Seiten wird auch überflüssiges Lötzinn anhaften. Das ist kein Problem, denn nun wird die Scheibe auf beiden Seiten plan gedreht, so daß sie nur noch eine Dicke von etwa 1mm hat. Im Original befindet sich zwischen den Friktionsscheiben und dem Chassis eine Unterlegscheibe. Diese kann man als Absatz beim Abdrehen stehen lassen. Diese Arbeiten kann man mit den standardmäßigen Drehstählen durchführen. Nun kommt die Feinarbeit, eine Kerbe in die Scheibe zu schneiden. Die Skalenscheibe darf sich darin nicht zu stramm und nicht zu locker bewegen. Das heißt, die Scheibe zunächst auf einen geeigneten Durchmesser abzudrehen und dann die Kerbe einzustechen. Hierbei muß man in kleinen Schritten vorgehen und höllisch aufpassen, daß man nicht zu viel Material wegnimmt. Das folgende Bild zeigt die für die Dreharbeiten erforderlichen Drehstähle. Der rechte Drehstahl dient zur Herstellung der Kerbe. Ich bin kein Dreher und hatte viel Mühe, den Stahl so anzuschleifen, dass er einigermaßen sauber schneidet. Experten können das sicher viel besser. Der linke Stahl dient zur Herstellung der Kerbe für den Sprengring. Mit dem mittleren Stahl habe ich die Messingscheibe vom Rohling abgestochen.

|

|

|

Hier nun das Ergebnis:

|

|

|

|

Der Antrieb rutscht noch etwas. Ich bin auf der Suche nach einem dauerelastischen Matrial, mit dem ich die Kerbe etwas auffüllen kann. Sanitärteflon? |

Zur Homepage

Zurück zu "Volksempfänger

Zuletzt geändert: 22.11.2015